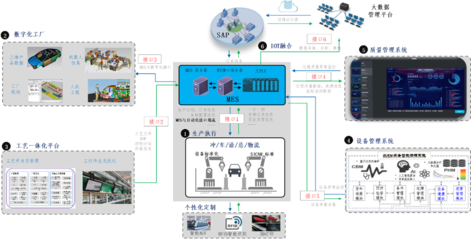

数字化工厂作为工业4.0的核心载体,其高效、智能、柔性的运行离不开一套强大而全面的应用软件服务体系。这并非单一软件的简单叠加,而是一个深度融合、协同运作的生态系统,旨在打通从产品设计、生产制造到运营服务的全价值链数据流,驱动制造模式的根本性变革。一个完整的数字化工厂应用软件服务解决方案,通常涵盖以下几个核心层面:

1. 核心层:制造运营管理系统(MOM/MES)

这是数字化工厂的“指挥中心”。它向上承接企业资源计划(ERP)的生产计划,向下连接并控制车间层的设备与人员。主要功能包括:详细的工序级生产调度与排程、实时生产数据采集与监控、在制品(WIP)跟踪、质量管理、设备维护管理以及绩效分析。通过MES/MOM,管理者能够透明化地洞察生产现场的每一个细节,实现从“订单”到“成品”的全程可追溯与精准管控。

2. 设计与管理层:产品生命周期管理(PLM)与计算机辅助设计/制造/工程(CAD/CAM/CAE)

PLM系统管理产品从概念、设计、工艺、制造到报废的全生命周期数据和流程。它与CAD(设计)、CAE(仿真分析)、CAM(计算机辅助制造)软件深度集成,确保设计数据能够无缝、准确地传递到生产环节,是实现“设计制造一体化”和快速产品创新的基础。数字化工厂利用这些工具进行虚拟仿真(如工厂布局、物流仿真、装配仿真),在实际投入前优化方案,降低风险与成本。

3. 资源与计划层:企业资源计划(ERP)与高级计划排程(APS)

ERP系统作为企业级的管理平台,负责整合销售、采购、财务、库存和人力等信息,制定宏观的生产计划。而APS(高级计划与排程)作为其重要延伸或独立模块,运用先进的算法,在有限产能约束下,进行更精细、更优化的生产排程,快速响应插单、设备故障等动态变化,是提升供应链响应速度和资源利用效率的关键。

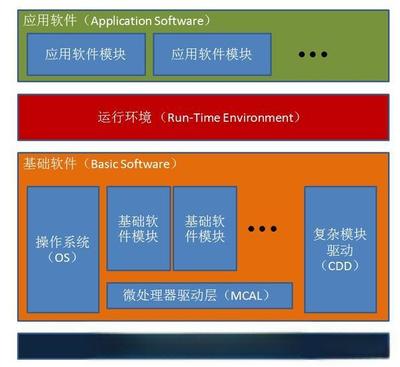

4. 执行与控制层:制造执行与工业物联网平台

这一层直接与物理世界的机器、传感器、机器人及工控系统交互。通过部署物联网(IIoT)平台和边缘计算网关,实时采集设备状态、工艺参数、能耗等海量数据。SCADA(数据采集与监视控制系统)负责对生产设备进行集中监控与操作。这些数据汇入上层的MES和分析系统,是实现预测性维护、工艺优化和自适应控制的数据源泉。

5. 分析优化与协同层:大数据分析与数字孪生

这是数字化工厂的“智慧大脑”。利用大数据分析、人工智能(AI)和机器学习(ML)技术,对汇聚的全价值链数据进行深度挖掘。数字孪生(Digital Twin)技术为此提供了绝佳框架,它创建一个与物理工厂实时同步、交互的虚拟模型,用于模拟、预测、诊断和优化。例如,预测设备故障、优化能源消耗、分析质量根因、模拟新工艺方案等,实现从“事后分析”到“事前预测”和“事中优化”的飞跃。

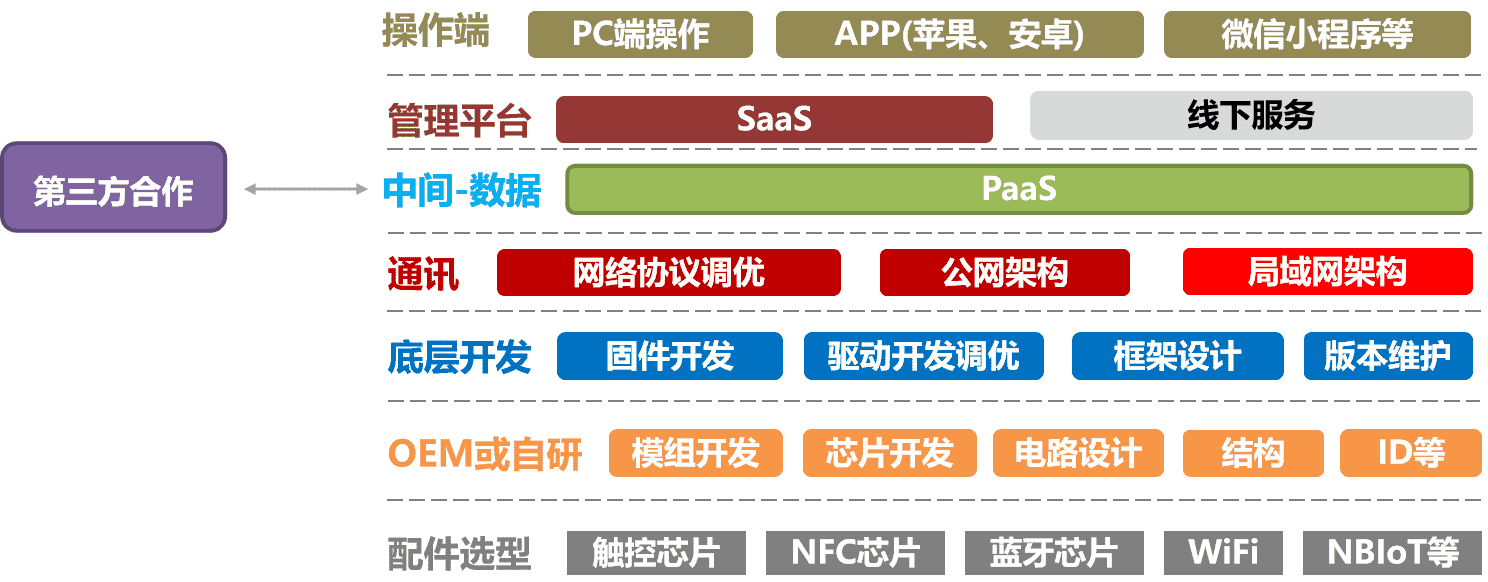

6. 协同与服务层:供应链协同与云服务

现代制造是网络化协同制造。通过供应商关系管理(SRM)、客户关系管理(CRM)以及基于云的协同平台,将供应商、合作伙伴和客户纳入数字化网络,实现需求、库存、物流信息的实时共享与协同,构建柔性供应链。软件即服务(SaaS)模式正成为趋势,它降低了企业一次性投入成本,并能快速获得持续的功能更新与技术服务。

实施路径与关键考量

成功的应用软件服务部署并非一蹴而就。企业通常需要:

- 顶层规划与分步实施:基于业务战略进行整体蓝图设计,识别优先级,从试点项目开始,逐步推广。

- 数据集成与平台化:打破“信息孤岛”是核心挑战。需建立统一的数据标准、接口规范,并考虑采用集成平台或工业互联网平台作为技术底座。

- 组织变革与人才培养:软件系统的背后是流程与人的变革。需要调整组织架构,培养既懂技术又懂业务的复合型人才。

- 安全与可靠性:工业网络安全、数据主权和系统的高可用性是生命线,必须贯穿始终。

数字化工厂的应用软件服务解决方案是一个集管理、控制、分析与协同一体的有机整体。它通过数据驱动,将物理工厂与数字世界深度融合,最终实现生产效率、产品质量、运营敏捷性和商业模式的全面升级,为制造企业在激烈的市场竞争中构筑核心优势。