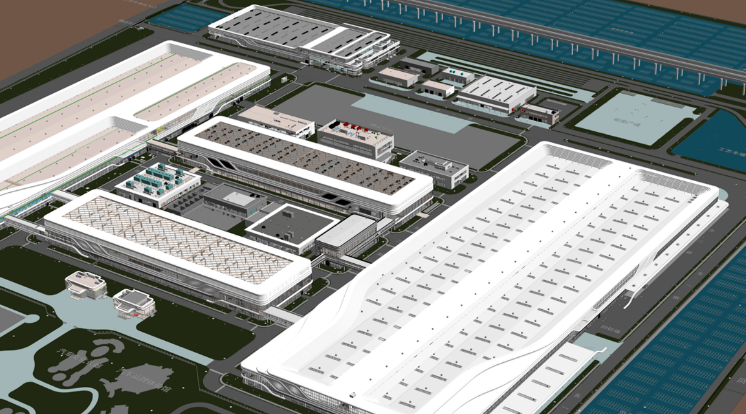

随着工业4.0时代的到来,数字化工厂已成为制造业转型升级的核心路径。一个成功的数字化工厂不仅依赖于先进的硬件设备,更离不开一套完整、稳定且高效的基础软件服务解决方案。这些软件服务如同工厂的“神经系统”与“智慧大脑”,将生产、管理、运营等各个环节无缝连接,实现数据驱动与智能决策。

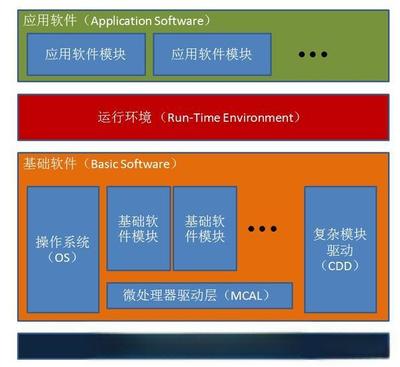

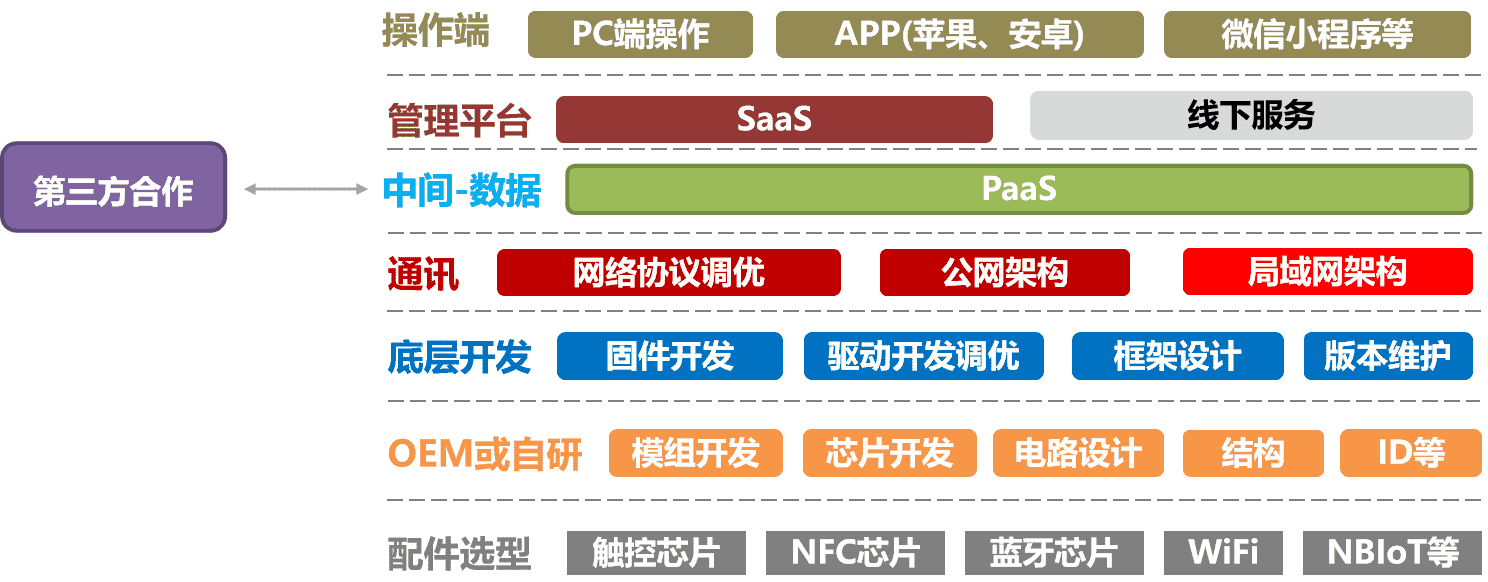

数字化工厂的基础软件服务解决方案通常涵盖以下几个核心层面:

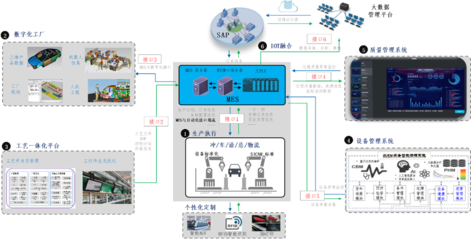

- 制造执行系统(MES):作为连接企业计划层(ERP)与车间控制层(PLC/SCADA)的枢纽,MES是数字化工厂的核心运营平台。它负责实时监控生产进度、管理物料、跟踪产品质量、优化设备效率(OEE)以及指导人员作业。通过MES,企业能够实现生产过程的透明化、可追溯与精准控制。

- 产品生命周期管理(PLM):PLM系统管理产品从概念设计、工程开发、制造工艺规划到服务维护的全生命周期数据。在数字化工厂中,PLM与MES、ERP等系统集成,确保产品数据(如图纸、BOM、工艺路线)在生产现场得到准确无误的执行,是实现设计制造一体化和快速产品迭代的关键。

- 企业资源计划(ERP):ERP系统是工厂的资源管理与决策支持中心,负责整合供应链、财务、销售、采购和人力资源等信息。在数字化工厂架构下,ERP与MES实时交互,根据车间的实际生产能力和物料情况,动态调整生产计划与采购订单,实现资源的最优配置。

- 数据采集与监控系统(SCADA):SCADA系统负责从生产线上的各类传感器、仪表和设备控制器(PLC)中实时采集生产数据、设备状态和环境参数。它是工厂的“眼睛”和“耳朵”,为MES和更高层的分析系统提供实时、准确的数据源。

- 工业物联网平台(IIoT Platform):IIoT平台是连接“万物”的底层架构。它负责海量工业设备与系统的接入、协议解析、数据汇聚与边缘计算。通过IIoT平台,不同品牌、不同协议的设备得以互联互通,为上层应用提供统一的数据服务和分析基础。

- 数字孪生(Digital Twin):数字孪生通过创建物理工厂的虚拟映射模型,实现对实体工厂的模拟、监控、诊断和预测。它集成了PLM的几何模型、MES的实时数据以及仿真分析,可用于新生产线虚拟调试、生产工艺优化、预测性维护和员工虚拟培训,大幅降低试错成本并提升运营效率。

- 数据分析与人工智能(AI)服务:在数据汇聚的基础上,利用大数据分析、机器学习和人工智能算法,可以从海量数据中挖掘价值。例如,进行质量缺陷根因分析、预测设备故障、优化生产排程、实现能源智能管理等,推动工厂从经验驱动向数据智能驱动转变。

- 统一门户与协同平台:为不同角色(如操作工、班组长、工程师、管理者)提供个性化的信息门户和协同工作空间。集成任务提醒、文档共享、远程协作、移动巡检等功能,提升跨部门、跨地域的协同效率。

实施关键与价值

成功的数字化工厂软件服务实施,关键在于“集成”与“数据”。必须打破传统的信息孤岛,通过标准化的接口(如OPC UA、MQTT、REST API)实现各系统间的数据流畅互通。需要建立统一的数据模型和质量标准,确保数据的一致性与可信度。

其带来的核心价值显而易见:

- 运营透明化:实时洞察全厂运营状态,决策有据可依。

- 生产柔性化:快速响应市场变化与个性化订单需求。

- 质量可追溯:实现产品全生命周期的质量追溯,提升品牌信誉。

- 效率最大化:优化资源利用,减少停机与浪费,降低生产成本。

- 维护预测化:变被动维修为预测性维护,保障设备可靠运行。

一套规划周密、架构稳健的基础软件服务生态系统,是数字化工厂实现智能化、网络化、柔性化生产的坚实基石。企业应根据自身行业特点、工艺流程和战略目标,循序渐进地部署和集成这些核心系统,最终迈向真正的智慧制造。